När gasfaslasern byts ut mot en halvledarlaser sjunker totala energiförbrukningen i Mycronics maskritare med över 70 procent. Att det inte hänt för länge sen beror på de unika kraven som gjorde att det tog många år att kvalificera lasrarna.

När gasfaslasern byts ut mot en halvledarlaser sjunker totala energiförbrukningen i Mycronics maskritare med över 70 procent. Att det inte hänt för länge sen beror på de unika kraven som gjorde att det tog många år att kvalificera lasrarna.

– Den svåraste egenskapen är att de inte får blinka, säger Andrzej Karawajczyk på Mycronic.

En blinkning handlar om avbrott på 20 ns eller längre, den tid det tar att rita en pixel i masken.

– Ingen annan har de kraven, lasrarna är inte testade för det. Det räckte med att någon klappade i händerna eller att någon slog på spisen i rummet intill för att de skulle blinka.

Hans kollega Robert Eklund fortsätter:

– Vi kan inte gå tillbaka och korrigera, det finns bara en chans och det måste bli rätt. Vi letade jättelänge och det var bara, ”nej, nej, nej” men till slut hittade vi några som vi kunde testa.

Sen tog det tre år innan utvecklarna kände sig tillräckligt säkra för att börja använda dem. Att det blev halvledarritarna och inte bildskärmsritarna som blev först med att använda dem var ett strategiskt beslut.

– Vår bedömning var att utan en halvledarlaser skulle det inte flyga, säger Robert Eklund.

Mycronic har i det närmaste monopol på maskritare till bildskärmar men saknade sedan många år en ritare för halvledarproduktion. För att slå sig in igen var driftskostnaden en viktig parameter och det förutsatte en halvledarlaser.

– Våra kunder, de som ritar maskerna, är konkurrensutsatta så även om elkostnaden inte är den största kostnaden så märks den på marginalen.

Den kryptonlaser som använts i displayritarna drar runt 20 kW och levererar 300 mW ut. Dessutom är livslängden kort, runt 6000 timmar vilket i praktiken innebär cirka åtta månader innan den måste bytas ut.

– Förutom elen finns det en kostnad för kylningen, och såklart servicekostnaden, säger Robert Eklund.

Som jämförelse drar en halvledarlaser runt 1 kW samtidigt som den beroende på modell levererar mellan 500 och 750 mW ut. Lasern består av en pumplaser vars våglängd dubblas eller fyrdubblas i en kristall. Livslängden är dubbelt så lång eller mer jämfört med gaslasern. För DUV-lasern är den upp till hela två år.

Som jämförelse drar en halvledarlaser runt 1 kW samtidigt som den beroende på modell levererar mellan 500 och 750 mW ut. Lasern består av en pumplaser vars våglängd dubblas eller fyrdubblas i en kristall. Livslängden är dubbelt så lång eller mer jämfört med gaslasern. För DUV-lasern är den upp till hela två år.

– Maskinerna används på ställen där el är dyrt och ofta framställs på omiljövänliga sätt. Även om elen inte är den stora delen av driftskostnaden är den ändå tillräckligt intressant för att vissa kunder på egen hand har gjort utbytessystem.

Bytet ger en minskning med 70 procent av klimatavtrycket under livscykeln.

– Rittiden kan vara upp till 48 timmar för en displaymask så det är känsligare för blinkningar. En halvledarmask tar kanske två timmar.

Skillnaden beror framförallt på storleken på maskerna. En halveldarmask är nästan alltid sex tum även om processen den ska användas till är åtta eller tolv tum.

På displaysidan kan maskerna vara upp till två gånger två meter, samma storlek som den färdiga displayen.

Ytterligare en aspekt är systematiska fel.

– Maskerna är känsliga för det, om det finns systematiska fel går det att se med blotta ögat, det kallas Mura, säger Andrzej Karawajczyk.

Upplevelsen är liknande den när man har ett tunt skikt av olja på vatten vilket skapar interferenser i form av ett färgglatt mönster.

– Vårt sätt att hantera Mura är kanske det som gjort att vi hamnat i den positionen vi har på displaysidan. Däremot är det nästan helt oviktigt på halvledarsidan, säger Robert Eklund.

Den första maskritaren till halvledarindustrin levererades på utsatt tid i slutet av år 2020 medan den första halvledarlasern till displayritarna levererades i slutet av förra året.

Det handlade om en uppgradering hos en kund med en äldre displayritare men Mycronic håller på att utveckla en ny modell där halvledarlaser blir standard.

Den kommer att få en laser på 413 nm med en uteffekt på 300 mW.

Halvledarritarens upplösning räcker för processnoder ned till 180 nm eller 130 nm.

– Det finns ingen hård gräns, det beror på vad kunderna tycker, säger Robert Eklund.

Maskinen kan trots det användas även i de mest avancerade processerna eftersom de översta lagren har geometrier som den klarar. Och dessutom är den avsevärt billigare än att rita med en elektronstråle.

– På Leading edge är typ 10 procent rena lasermasker, det behövs inte bättre. Av de andra är hälften rena e-beam [elektronstråle].

För lagren däremellan används tvålagersmasker där första lagret ritas med elektronstråle. Därefter framkallas och etsats masken. Sedan läggs det på ny resist som exponeras med en laserritare. Kromet avlägsnas och kvar blir det fasskiftande lagret.

Resultatet blir en skarpare mask där man håller nere kostnaden med laserritaren.

SLX finns i tre olika modeller optimerade på rittiden och därmed också kostnaden för att tillverka en mask. SLX med i-line-lasern finns i två varianter ner till 180 nm respektive 130 nm. Den förstnämnda ritar en sextumsmask (150×150 mm) på ungefär 20 minuter medan den andra varianten med bättre upplösning behöver ungefär 30 minuter för att bli klar.

Artikeln är tidigare publicerad i magasinet Elektroniktidningen. Artikeln är tidigare publicerad i magasinet Elektroniktidningen.Prenumerera kostnadsfritt! |

SLX med DUV-laser kan rita ännu finare detaljer men rittiden ökar då till 56 minuter.

– Sedan lanseringen har vi sålt 48 maskiner så det är en fantastisk succé som överträffat våra förväntningar, säger Robert Eklund.

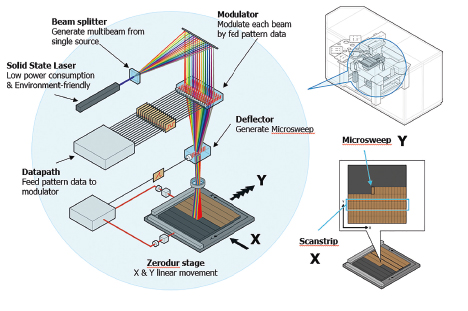

Styr ljuset med ljudIMaskritarnas lasrar levererar ett kontinuerligt ljus som skickas in i ett diffraktivt optiskt element som genererar 15 strålar av samma våglängd och ungefär samma effekt.

Ljusstrålarna går sedan till en akustooptisk modulator. Akustooptik bygger på att en ljudvåg skapar ett diffraktionsgitter i en kristall. Gittrets period påverkas av ljudvågens frekvens. Tekniken kan användas både för att styra det inkommande ljusets amplitud och i vilken riktning det lämnar kristallen. Mycronic har filat på tekniken i över 30 år och har en tvåstegslösning där det första steget används för att styra intensiteten. Förlusterna i modulatorn är circa 20 procent. Andra faktorer relaterade till exempelvis resistens känslighet och kalibreringar resulterar i att det utgående ljuset ligger mellan noll och cirka 50 procent av det ljus som skickas in. Den andra akustooptiska enheten (så kallad deflektor) har en frekvensramp på ljudvågen för att styra riktningen på ljuspulserna som den första modulatorn skapat. I praktiken blir det ett svep av 15 parallella strålar som flyttas med motsvarande 60 MHz. – Vi kallar det pixlar men det är kontinuerligt ljus som kan slås av och på med nanometerprecision, säger Robert Eklund. Bordet där masken ligger rör sig i x-led medan ljusstrålarna sveper i y-led med en bredd på 200 µm. Tekniken kan liknas vid att kratta fram mönstret. När ritaren kommer till kanten stegar den fram ett steg i y-led och sveper en ny rad som delvis överlappar den tidigare. Det behövs eftersom energin från en stråle inte räcker till för att aktivera resisten på masken, det behövs minst två men helst tre. Upplösningen i mönstret ligger på cirka 200 nm medan kantnoggrannheten (hur skarp varje pixel blir) ligger runt 1 nm i både x- och y-led. För att nå dit finns en hel del tricks i hur ljuset styrs (både vinkel och intensitet) plus en kalibrering som görs innan systemet skeppas till kund. Rastreringen, det vill säga programmeringen av ljuset för att skapa det önskade mönstret utgående från layouten, görs i en separat enhet och laddas in vid start. Rittiden är därmed oberoende av komplexiteten på mönstret. |

Halvledarritarna använder två olika lasrar beroende på vilken upplösning man vill ha, det är DUV med 266 nm och i-line med 405 nm. För displayritarna används 413 nm.

Halvledarritarna använder två olika lasrar beroende på vilken upplösning man vill ha, det är DUV med 266 nm och i-line med 405 nm. För displayritarna används 413 nm.